Das Elektroden-Handschweißen (kurz E-Handschweißen) wird heutzutage immer noch angewendet und gehört zum ältesten Schweißverfahren. Kennzeichnend bei diesem Schweißverfahren ist, dass zwischen einem Werkstück und einer manuell geführten Stabelektrode ein Lichtbogen brennt. Die Abschmelzung der Stabelektrode bildet eine Schweißraupe. Eine Umhüllung umgibt die Stabelektrode und während des Schweißprozesses schmilzt sie ab.

Gleichzeitig ist die Elektrode also auch ein Zusatzwerkstoff. Gase und Schlacke, die während des Schweißprozesses von der Umhüllung freigesetzt werden, legen sich schützend über das Schmelzbad. Die Elektrode und auch der Lichtbogen selbst werden von atmosphärischen Einflüssen geschützt. Eine Dickenbegrenzung besteht nach oben nicht, jedoch liegt sie in der Praxis bei etwa 100 mm, wobei die kleinste Blechdicke bei ca. 1,5 mm liegt. Mit der Mehrlagentechnik wird bei größeren Wandstärken gearbeitet. Bei ca. 3 kg/h liegt die durchschnittliche Abschlagleistung.

Das Schweißverfahren für den Außeneinsatz

Das Handschweißen findet im Baustellenbetrieb, Rohrleitungsbau, Reparaturschweißungen, Stahlbau und Montage seine Anwendung. Heutzutage sind die Maschinen wegen häufigen Außeneinsätzen und Dank der modernen Invertertechnik sehr robust, klein und leicht. Das ist sehr vorteilhaft, weil bei diesem Schweißverfahren ohne Schutzgas geschweißt wird. Wegen des geringen Ausrüstungsbedarfs überzeugt das E-Handschweißen bei vielen Verarbeitungen und hat sich in vielen stahlverarbeitenden Branchen etabliert. Die Wahl der geeigneten Stabelektrode ist beim Handschweißen wichtig, wobei hier Faktoren wie schweißtechnische Punkte, die zu verbindende Werkstoffe und Beanspruchung des Werkstücks eine wichtige Rolle spielen. Hier werden mechanische Gütewerte von Schweißzusatzstoff und Grundstoff miteinander verglichen. Die Einteilung von Grundstoffen erfolgt bei Stählen und Nichteisenmetalle in: hitzebeständig, nichtrostend, warmfest, höher fest und unlegiert. Die Schweißbedingungen, die Schweißstromquelle oder die Position in der man schweißt gehören beispielsweise zu den schweißtechnischen Punkten.

Das Handschweißen findet im Baustellenbetrieb, Rohrleitungsbau, Reparaturschweißungen, Stahlbau und Montage seine Anwendung. Heutzutage sind die Maschinen wegen häufigen Außeneinsätzen und Dank der modernen Invertertechnik sehr robust, klein und leicht. Das ist sehr vorteilhaft, weil bei diesem Schweißverfahren ohne Schutzgas geschweißt wird. Wegen des geringen Ausrüstungsbedarfs überzeugt das E-Handschweißen bei vielen Verarbeitungen und hat sich in vielen stahlverarbeitenden Branchen etabliert. Die Wahl der geeigneten Stabelektrode ist beim Handschweißen wichtig, wobei hier Faktoren wie schweißtechnische Punkte, die zu verbindende Werkstoffe und Beanspruchung des Werkstücks eine wichtige Rolle spielen. Hier werden mechanische Gütewerte von Schweißzusatzstoff und Grundstoff miteinander verglichen. Die Einteilung von Grundstoffen erfolgt bei Stählen und Nichteisenmetalle in: hitzebeständig, nichtrostend, warmfest, höher fest und unlegiert. Die Schweißbedingungen, die Schweißstromquelle oder die Position in der man schweißt gehören beispielsweise zu den schweißtechnischen Punkten.

Vorteile des Handschweißens

Schweißen im Freien ist durch gute Schutzwirkung des Schmelzbades möglich (ohne besondere Maßnahmen),

Schweißen im Freien ist durch gute Schutzwirkung des Schmelzbades möglich (ohne besondere Maßnahmen),- Stabelektroden sind für fast alle Werkstoffe erhältlich,

- je nach Elektrodentyp ist das Verfahren in allen Schweißpositionen einsetzbar.

Nachteile des Handschweißens

Handschweißen ist mit Wärmeentwicklungen, Spritzern von flüssigen Metallen, gefährlichem Licht, starken Strömen, explosiven Gasen und giftigen Abgasen verbunden,

Handschweißen ist mit Wärmeentwicklungen, Spritzern von flüssigen Metallen, gefährlichem Licht, starken Strömen, explosiven Gasen und giftigen Abgasen verbunden,- der entstehendene Rauch enthält krebserregende Stoffe,

- eine zusätzliche Schweißaufsicht ist wegen der Gefahren erforderlich.

Schweißverfahren

WIG-Schweißen

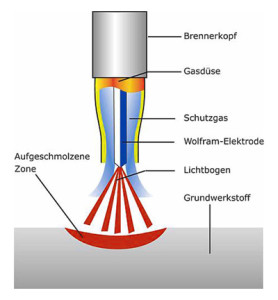

Das WIG-Schweißen gehört zu den Schmelzschweißverfahren und ist die Abkürzung für Wolfram-Inertgas-Schweißen. Die Anlage besteht aus einer Stromquelle (für Gleich- und Wechselstromschweißen) und einem Schweißbrenner. Das Paket ist mit Schläuchen verbunden und enthält die Schutzgasführung, einen Zulauf und Rücklauf für Kühlwasser, die Steuer- und Schweißstromleitung. Entweder durch eine Hochfrequenz- oder Kontaktzündung wird der Lichtbogen gezündet und die notwendige Energie für das WIG-Schweißen wird geliefert, wobei der Lichtbogen nach dem Abheben zwischen dem Werkstück und der Wolframelektrode brennt. Beim WIG-Schweißen werden inerte Gase wie Stickstoff als Gasgemisch oder Schutzgas mit Zusatz von Wasserstoff, Helium und Gasgemische daraus oder Argon benutzt.

Das WIG-Schweißen gehört zu den Schmelzschweißverfahren und ist die Abkürzung für Wolfram-Inertgas-Schweißen. Die Anlage besteht aus einer Stromquelle (für Gleich- und Wechselstromschweißen) und einem Schweißbrenner. Das Paket ist mit Schläuchen verbunden und enthält die Schutzgasführung, einen Zulauf und Rücklauf für Kühlwasser, die Steuer- und Schweißstromleitung. Entweder durch eine Hochfrequenz- oder Kontaktzündung wird der Lichtbogen gezündet und die notwendige Energie für das WIG-Schweißen wird geliefert, wobei der Lichtbogen nach dem Abheben zwischen dem Werkstück und der Wolframelektrode brennt. Beim WIG-Schweißen werden inerte Gase wie Stickstoff als Gasgemisch oder Schutzgas mit Zusatz von Wasserstoff, Helium und Gasgemische daraus oder Argon benutzt.

MIG-Schweißen

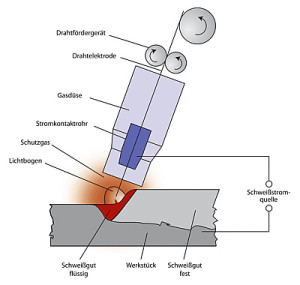

Das MIG-Schweißen ist ein Lichtbogenschweißverfahren, bei dem Metallschweißen mit inerten Gasen ausgeführt wird. Der Schweißdraht wird von einer Spule automatisch mittels eines Motors abgewickelt, wobei die Motorgeschwindigkeit variabel einstellbar ist. Mittels einer Kontaktdüse wird der Draht direkt und unmittelbar an die Schweißstelle herangeführt und dabei schmilzt der Schweißdraht ab. Das Schutzgas wird während des MIG- Schweißprozesses durch eine Düse zugeführt. Diese Düse bietet Schutz von Oxidation und verhindert, dass Sauerstoff in das Schweißbad eindringt. Der Schutz ist wichtig, wenn man mindere Qualität verhindern will. Die Schweißraupe ist dabei als fertige Schweißnaht bekannt. Beim MIG-Schweißen werden inerte Gase für Schweißen von Nichteisenmetallen benutzt. In seltenen Fällen wird Helium wegen seiner hohen Kosten benutzt.

Das MIG-Schweißen ist ein Lichtbogenschweißverfahren, bei dem Metallschweißen mit inerten Gasen ausgeführt wird. Der Schweißdraht wird von einer Spule automatisch mittels eines Motors abgewickelt, wobei die Motorgeschwindigkeit variabel einstellbar ist. Mittels einer Kontaktdüse wird der Draht direkt und unmittelbar an die Schweißstelle herangeführt und dabei schmilzt der Schweißdraht ab. Das Schutzgas wird während des MIG- Schweißprozesses durch eine Düse zugeführt. Diese Düse bietet Schutz von Oxidation und verhindert, dass Sauerstoff in das Schweißbad eindringt. Der Schutz ist wichtig, wenn man mindere Qualität verhindern will. Die Schweißraupe ist dabei als fertige Schweißnaht bekannt. Beim MIG-Schweißen werden inerte Gase für Schweißen von Nichteisenmetallen benutzt. In seltenen Fällen wird Helium wegen seiner hohen Kosten benutzt.

MAG-Schweißen

Beim MAG-Schweißen brennt zwischen dem Werkstück und der aufgespülten Drahtelektrode der Lichtbogen. Die Drahtelektrode wird durch das Drahtvorschubgerät dem Werkstück als Schweißzusatzwerkstoff zugeführt und danach wird im Lichtbogen die Drahtelektrode geschmolzen. Die Schutzgase haben beim MAG-Schweißen verschiedene und unterschiedliche Eigenschaften und Einflüsse auf das Schweißergebnis. Das Schutzgas umströmt die Drahtelektrode und schützt somit den Lichtbogen von atmosphärischen Einflüssen. Bei diesem Schweißverfahren werden aktive Gase benutzt, wobei es zum Einsatz von Sauerstoff, Argon und Gasgemisch aus Kohlendioxid kommt. Wenn die Anteile der einzelnen Gase den Anforderungen des verschweißenden Materials angepasst werden, können Nebenerscheinungen wie Spritzen und Einbrennen verhindert werden. Hauptsächlich wird nur bei unlegierten Stahlsorten das MAG-Schweißen eingesetzt.

Beim MAG-Schweißen brennt zwischen dem Werkstück und der aufgespülten Drahtelektrode der Lichtbogen. Die Drahtelektrode wird durch das Drahtvorschubgerät dem Werkstück als Schweißzusatzwerkstoff zugeführt und danach wird im Lichtbogen die Drahtelektrode geschmolzen. Die Schutzgase haben beim MAG-Schweißen verschiedene und unterschiedliche Eigenschaften und Einflüsse auf das Schweißergebnis. Das Schutzgas umströmt die Drahtelektrode und schützt somit den Lichtbogen von atmosphärischen Einflüssen. Bei diesem Schweißverfahren werden aktive Gase benutzt, wobei es zum Einsatz von Sauerstoff, Argon und Gasgemisch aus Kohlendioxid kommt. Wenn die Anteile der einzelnen Gase den Anforderungen des verschweißenden Materials angepasst werden, können Nebenerscheinungen wie Spritzen und Einbrennen verhindert werden. Hauptsächlich wird nur bei unlegierten Stahlsorten das MAG-Schweißen eingesetzt.

Punktschweißen

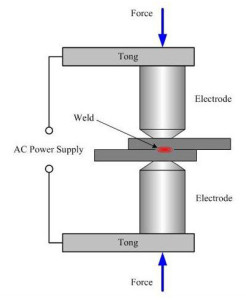

Punktschweißen ist eine Methode, bei welcher kein Schutzgas zugeführt wird und sie gehört zum Verfahren des Widerstandsschweißens. Im ersten Arbeitsschritt werden die zu verbindenden Werkstücke passgenau übereinandergelegt. Zwei Elektroden fixieren die zu verschweißenden Teile durch das mechanische Zusammenpressen der beiden Werkstücke. Ein Stromfluss wird durch Zuführung einer starken Spannung zwischen beiden Elektroden erzeugt. Für den fließenden Strom stellen die Werkstücke einen Widerstand dar, wobei sich das Metall sehr stark punktuell erhitzt und verflüssigt. Beide Werkstücke verschmelzen miteinander durch den mechanischen Druck der Elektrode und werden nach dem Abkühlen untrennbar miteinander verbunden. Allgemein wird das Punktschweißen in Blechverarbeitungen genutzt. Auch im Fahrzeug- und Karosseriebau wird dieses Verfahren eingesetzt, z.B. um Stahlbleche zusammenzufügen.

Punktschweißen ist eine Methode, bei welcher kein Schutzgas zugeführt wird und sie gehört zum Verfahren des Widerstandsschweißens. Im ersten Arbeitsschritt werden die zu verbindenden Werkstücke passgenau übereinandergelegt. Zwei Elektroden fixieren die zu verschweißenden Teile durch das mechanische Zusammenpressen der beiden Werkstücke. Ein Stromfluss wird durch Zuführung einer starken Spannung zwischen beiden Elektroden erzeugt. Für den fließenden Strom stellen die Werkstücke einen Widerstand dar, wobei sich das Metall sehr stark punktuell erhitzt und verflüssigt. Beide Werkstücke verschmelzen miteinander durch den mechanischen Druck der Elektrode und werden nach dem Abkühlen untrennbar miteinander verbunden. Allgemein wird das Punktschweißen in Blechverarbeitungen genutzt. Auch im Fahrzeug- und Karosseriebau wird dieses Verfahren eingesetzt, z.B. um Stahlbleche zusammenzufügen.

Schweißgeräte

Wir unterscheiden zwischen folgenden Schweißgeräten:

Wir unterscheiden zwischen folgenden Schweißgeräten:

- Inverter-Schweißgeräte

- WIG-Schweißgerät

- Clean-Fix Geräte

- Schutzgas-Schweißgeräte

- Impuls-Schweißgeräte

- Absauganlagen

- Spotter

- Plasma-Anlagen

Die Inverter-Schweißgeräte sind leistungsstark, kompakt und zeichnen sich nicht nur bei geringer Baugröße mit niedrigen Energieverbrauch aus, sondern auch durch hohe Leistung. WIG Schweißgeräte sind leicht zu transportieren, kompakt und für alle mobilen Einsätze bestens geeignet. Sie haben einstellbare Steuerungen und sind bedienerfreundlich. Im Bereich der Schutzgas-Schweißgeräte erhält man robuste Transformatortechnologie mit Kupferwicklungen. Impuls-Schweißgeräten und Spotter sind für das Punktschweißen erhältlich. Absauganlagen sorgen beim Schneiden und Schweißen für Arbeitsschutz und erfüllen die gesetzlichen Vorgaben. Clean-Fix-Geräte passivieren und reinigen Edelstahl in einem Arbeitsgang. Plasma-Anlagen gibt es in verschiedenen Ausführungen und Leistungsklassen. Druckluft unterstützt den Lichtbogen und erreicht Temperaturen bis 30.000 °C, wobei die Brenner wassergekühlt sind, um solchen hohen Temperaturen standzuhalten.